Dr. Juliane Mentz hat 2007 bei der Salzgitter Mannesmann Forschung GmbH in Duisburg angefangen. Seit 2016 leitet sie dort den Bereich Werkstofftechnik mit den Abteilungen Korrosion, Füge- und Wärmetechnik und Werkstoffentwicklung. Vorher studierte sie Verfahrenstechnik in Berlin und promovierte am Forschungszentrum Jülich und der Ruhr-Universität Bochum im Bereich Werkstoffwissenschaften. Die Salzgitter Mannesmann Forschung GmbH ist eines der führenden Stahlforschungsinstitute in Europa mit einer der größten Forschungs-Warmwalzanlagen.

Dr. Juliane Mentz hat 2007 bei der Salzgitter Mannesmann Forschung GmbH in Duisburg angefangen. Seit 2016 leitet sie dort den Bereich Werkstofftechnik mit den Abteilungen Korrosion, Füge- und Wärmetechnik und Werkstoffentwicklung. Vorher studierte sie Verfahrenstechnik in Berlin und promovierte am Forschungszentrum Jülich und der Ruhr-Universität Bochum im Bereich Werkstoffwissenschaften. Die Salzgitter Mannesmann Forschung GmbH ist eines der führenden Stahlforschungsinstitute in Europa mit einer der größten Forschungs-Warmwalzanlagen.

Zielgerichtete Experimente am Computer und in der Warmwalzanlage

Experimentelle Versuche in der Praxis oder numerische Simulation am Computer: Auch Forschern des Salzgitter-Konzerns stehen diese zwei Wege offen, um den Geheimnissen des Werkstoffs Stahl auf die Spur zu kommen. „Wir können die Prozesskette fast komplett im Labor nachstellen, sowohl numerisch als auch experimentell mit zum Beispiel Laborschmelzen und unterschiedlichen Prüfverfahren“, berichtet Dr. Juliane Mentz. Der Trend geht immer mehr in Richtung computergestützte numerische Simulation – nicht als Ersatz, sondern als Ergänzung zur experimentellen Forschung. Trotzdem wird bei der Salzgitter Mannesmann Forschung GmbH in Duisburg weiterhin geschmolzen, geschweißt und gewalzt – wenn auch in kleinem Maßstab. Der Kontakt zur Praxis ist schon deshalb wichtig, weil ein typischer Forschungsauftrag für die Salzgitter Mannesmann Forschung GmbH aus einem konkreten Kundenprojekt entsteht. Stellt etwa ein Großrohrauftrag bestimmte Anforderungen an das Produkt, klingelt bei Dr. Mentz das Telefon und sie und ihr Team werden aktiv.

Mit detektivischer Kleinarbeit den Eigenschaften von Bauteilen auf der Spur

Aus den Simulationen leitet die Salzgitter Mannesmann Forschung GmbH regelmäßig Empfehlungen und Ratschläge für ihre Kunden ab. Und manchmal nimmt die Simulation auch die Realität vorweg. Dr. Mentz erinnert sich an einen solchen Fall: „Einmal ergaben die Berechnungen unserer Experten, dass an einer gewissen Stelle eines Umformgerüsts im Werk eigentlich Risse sein müssten. `Wir haben dort keine Risse‘, lautete die spontane Antwort aus dem Werk. Aber als sie dort nachschauten, fanden sie tatsächlich feine Anrisse.“ Aus dieser Genauigkeit der Simulationstools entwickeln sich für den Kunden wirtschaftliche Vorteile. „Dabei müssen wir natürlich stets auch die Prozessbedingungen im Auge haben und wissen, was in der Produktion beim Kunden möglich und sinnvoll umsetzbar ist“, so Dr. Juliane Mentz.

Doch wie kann ein so komplexer Werkstoff wie Stahl überhaupt „berechenbar“ sein? Ganz einfach: Weil sich alle drei Wege, über die man die Stahleigenschaften beeinflussen kann, in Zahlen fassen lassen: erstens die Zusammensetzung des Stahls in den Mengen der Zutaten; zweitens die Wärmebehandlung, also das Erhitzen und Abkühlen des Materials, durch die Beschreibung von Temperatur und Zeit; und drittens die Umformung durch die Kräfte, die auf den kalten oder warmen Stahl beim Walzen einwirken.

Große Rohre aus dem Computer

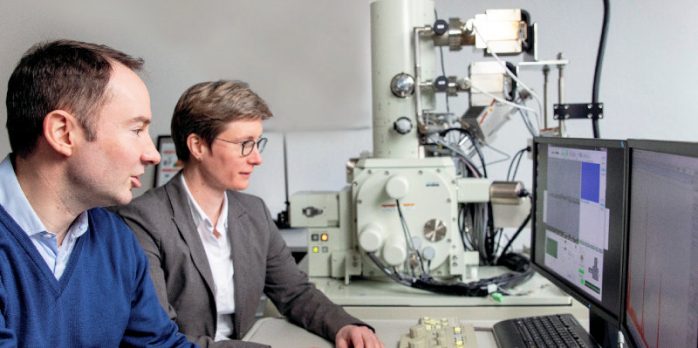

Dr. Juliane Mentz und ihr Team in der Werkstofftechnik verwenden Simulationstools, die vor allem thermodynamische Berechnungen anstellen – also die Auswirkungen von Temperatur und Zeit auf den Werkstoff untersuchen. „Wir wollen verstehen, was dabei physikalisch im Stahl passiert und was hinter allen Vorgängen steckt“, sagt Dr. Mentz. „Wir berechnen beispielsweise, welche Phasen* entstehen, wenn wir einen Stahl bei der Temperatur x für eine Zeit y glühen. Oder bei welcher Temperatur wir glühen müssen, um eine Phase aufzulösen, Eigenschaften zu ändern oder ein homogenes Material zu erhalten, das man möglichst einfach umformen kann. Und diese Verknüpfung von Theorie und Praxis ist für mich das Spannende an unserer Arbeit hier in der Forschung.“ Zum Beweis präsentiert Dr. Mentz das Bild einer Phase als computergenerierte Grafik und als Foto aus dem Elektronenmikroskop – beide sind verblüffend ähnlich. Simulationen können sogar so genau sein, dass man damit zum Beispiel Werkzeuge für die Rohrumformung konstruieren kann. So stellt das EUROPIPE-Großrohrwerk in Mülheim seine Aggregate anhand der Berechnungen der Salzgitter Mannesmann Forschung GmbH ein, um ein möglichst rundes Rohr zu fertigen – eine wichtige Qualitätsanforderung für das spätere Zusammenschweißen der Pipelinerohre.

(*) Als „Phase“ versteht man einen Bereich, in dem die physikalischen Parameter des Materials homogen, also einheitlich, sind.