Viele unserer Programme zur Personalentwicklung sind für Teilnehmer und Teilnehmerinnen aus dem gesamten Salzgitter Konzern konzipiert: sie sollen ausdrücklich Menschen aus allen Unternehmensbereichen zusammenführen. Das bringt mit sich, dass auch die betreuenden Personalentwickler öfter in den Außeneinsatz (Teil 3 der Serie) gehen, z.B. für Rückmeldegespräche zu Development Centern.

Viele unserer Programme zur Personalentwicklung sind für Teilnehmer und Teilnehmerinnen aus dem gesamten Salzgitter Konzern konzipiert: sie sollen ausdrücklich Menschen aus allen Unternehmensbereichen zusammenführen. Das bringt mit sich, dass auch die betreuenden Personalentwickler öfter in den Außeneinsatz (Teil 3 der Serie) gehen, z.B. für Rückmeldegespräche zu Development Centern.

Dieses Mal war es beinahe eine Auslandsreise: Die niederländische Grenze war nur rund 20 km entfernt. Hier, in unmittelbarer Nähe zum Rhein, liegt Kleve, ein Standort der KHS GmbH. Wie immer bei solchen Gelegenheiten nahm mich einer der Kollegen in die Produktion mit, damit ich verstehe, worum es eigentlich geht. Mein erster Eindruck: die KHS kann einpacken. Und das im wahrsten Sinne. Denn Dosen und Flaschen müssen in der Getränkeindustrie nicht nur befüllt und etikettiert, sondern eben auch verpackt werden. Unmengen von PET-Flaschen müssen z.B. zu sechst oder zu zwölft in einen Karton oder unter Folie gelangen, was natürlich nicht von Hand geschieht. Dies übernehmen Maschinen wie der Tray Shrink Packer der KHS.

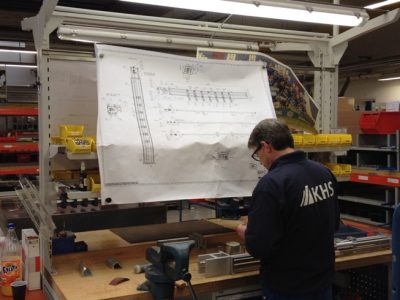

Dabei beginnt alles mit dem „Skelett“ der Anlage, dem sog. Prozessmodul (Bild oben). Auf dieser Basis entsteht nach und nach in einem – aus meiner Sicht – hochkomplexen Verfahren eine komplette Verpackungsanlage. Ich finde es immer spannend, mal genau hinzugucken, was die Kollegen dabei im Einzelnen machen. Dazu ein Beispiel: der Herr auf dem Bild rechts baut nach Plan eine Abteileinheit, mit der sich laienhaft ausgedrückt das „Fließband“, auf dem u.a. Flaschen laufen, variabel einstellen lässt. Der Profi nennt dieses Fließband übrigens MCC-Kette.

Dabei beginnt alles mit dem „Skelett“ der Anlage, dem sog. Prozessmodul (Bild oben). Auf dieser Basis entsteht nach und nach in einem – aus meiner Sicht – hochkomplexen Verfahren eine komplette Verpackungsanlage. Ich finde es immer spannend, mal genau hinzugucken, was die Kollegen dabei im Einzelnen machen. Dazu ein Beispiel: der Herr auf dem Bild rechts baut nach Plan eine Abteileinheit, mit der sich laienhaft ausgedrückt das „Fließband“, auf dem u.a. Flaschen laufen, variabel einstellen lässt. Der Profi nennt dieses Fließband übrigens MCC-Kette.

Das stolze Ergebnis der Arbeit vieler KHS-Kollegen lässt sich in Werkshallen und Supermärkten weltweit besichtigen. Denn Anlagen von KHS und auf ihnen gefertigte Produkte gibt es auf jedem Kontinent zu bestaunen – und zu genießen.

Glückauf im neuen Jahr!